Die neue Produktionslinie von Yichang Power Glory ist jetzt in Betrieb und verkürzt die Vorlaufzeit für leistungsstarke Lithium-Mangan-Knopfzellen um 30 %.

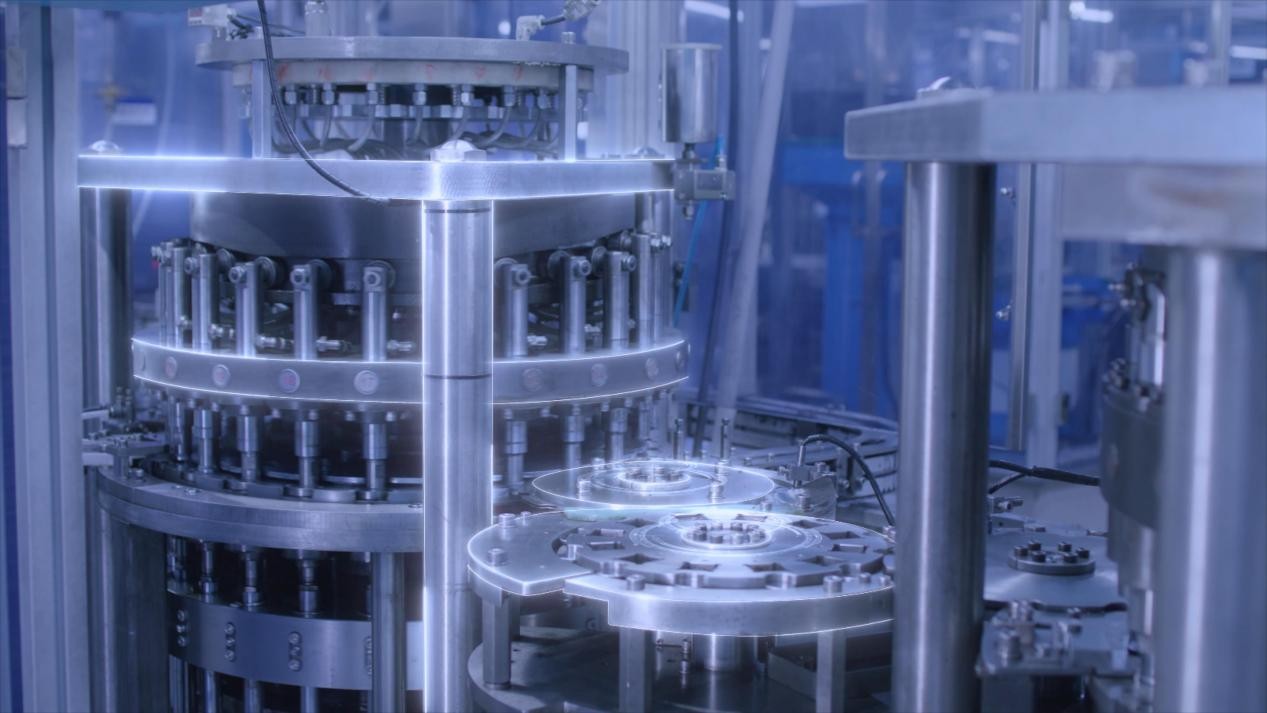

Der Lithium-Batterie-Industrie ist ein Durchbruch in der effizienten Produktion gelungen. Eine innovative Produktionslinie hat die Effizienz von Lithium-Mangan-Batterien deutlich gesteigert.Herstellung von Knopfbatterien. Power Glory hat die Probeproduktion auf seiner vollautomatischen Hochgeschwindigkeitsproduktionslinie erfolgreich abgeschlossen. Sie kann 200–230 Knopfzellen pro Minute herstellen und ermöglicht so den Betrieb bei Dunkelheit. Dadurch konnte die Gesamtvorlaufzeit für leistungsstarke Lithium-Mangan-Knopfzellen um 30 % verkürzt werden. Damit kann möglicherweise der dringende Bedarf an leistungsstarken, kompakten Stromversorgungen in neuen Anwendungen wie Reifendruckkontrollsystemen (TPMS), elektronischen Preisschildern (ESLs) und Blutzuckermessgeräten gedeckt werden.

Innovative Produktionslinientechnologie zur Überwindung des Engpasses bei der Produktionseffizienz

Mit dem Aufkommen der vierten industriellen Revolution kommen immer mehr intelligente Anwendungen zum Einsatz.Lithium-Mikro-Stromversorgungenwerden in Szenarien wie dem Internet der Dinge, 5G, intelligenter medizinischer Versorgung, KI und intelligenten Bildschirmen benötigt. Diese Anwendungen erfordern in der Regel große Impulse und große Temperaturbereiche, basierend auf der Anforderung einer hohen Kapazität. Dies stellt eine enorme Herausforderung für Produkte dar, die mit herkömmlichen Methoden entwickelt und hergestellt werden. Die Anpassung an und Erfüllung neuer Marktanforderungen ist ein schwieriges Problem, das Lithium-Primär-Mikrostromversorgungen bewältigen müssen.

Lithium-Mangan-Knopfzellen, eine wichtige Energiequelle für kleine elektronische Geräte, stehen seit langem vor der Herausforderung, Produktionseffizienz und Leistung in Einklang zu bringen. Die neu eingeführte Produktionslinie von Power Glory nutzt das weltweit erste Tandemverfahren mit zwei Ofenöfen.

Das zweistufige Drehofen-Kristalltransformationssystem – das weltweit erste Verfahren mit zwei Ofenreihen – trennt das freie Wasser und das Kristallwasser des Mangandioxids, verbessert die Wärmeleitungseffizienz um 80 %, übersteigt die tägliche Produktionskapazität einer einzelnen Linie von 4 Tonnen, senkt den Energieverbrauch um 63 % und erreicht eine Gleichmäßigkeit der Kristalltransformation von 99,2 %, wodurch die Energieeffizienzstandards der Branche neu definiert werden.

Vollautomatisches geschlossenes Pulvergranulierungssystem: Vollständig geschlossene Pulvergranulierungsanlage, vollautomatische Dosierung, vollautomatischer Transfer, durchbricht die Einschränkungen herkömmlicher positiver Elektroden, die nicht durch Handarbeit ersetzt werden können.

Eine Revolution in der intelligenten Trockenpulversteuerung: Der Dehydrationsprozessknoten wird vom Kathodenblech zum Pulverende verschoben. Die Argon-Überdruckspeicherung hält den Pulverfeuchtigkeitsgehalt≤200 ppm, wodurch die Qualitätsschwankungen bei der Tablettierung im Vergleich zu herkömmlichen Verfahren um 50 % reduziert werden und das Problem der Feuchtigkeitsempfindlichkeit vollständig beseitigt wird.

Die erste Online-Produktionslinie für positive Elektrodentabletten in China: Die nahtlose Kopplung von Tablettierungs- und Montageprozessen eliminiert das Risiko von Schäden während des Transports und reduziert die Qualitätsschwankungen der positiven Elektrodentabletten von±40 mg bis±20 mg, reduziert die Fragmentierungsrate auf Null und verdoppelt die Effizienz.

Die schwarze Technologie der Trockenflüssigkeitsinjektion: Die einzigartige Formel der positiven Elektrode erreicht eine Flüssigkeitsaufnahme in 10 Sekunden (der herkömmliche Prozess dauert 30 Minuten). Der Feuchtigkeitsgehalt der vollständig vom Elektrolyten absorbierten positiven Elektrode wird um durchschnittlich 42 % reduziert (berechnet anhand der Kontrollobergrenze), und die Konsistenz zwischen den Chargen wird verbessert. Das Vakuumimmersionsverfahren hat offiziell die Geschichte hinter sich gelassen.

24-Stempel-Rotationssiegelmaschine: Siegelgeschwindigkeit 200 Stück/min (Branchendurchschnitt 80 Stück), Impulsreduzierung 67 %, Elektrolytspritzer werden auf Null reduziert, Koaxialitätsabweichung≤0,01 mm, wodurch die Grenze der Versiegelungsgenauigkeit neu definiert wird.

Visuelle KI-Inspektion: Dreifache Online-Qualitätskontrolle mit Wiegen/Durchflussmesser/CCD, 100-prozentige Inspektion der wichtigsten Parameter; Deep-Learning-Algorithmus erkennt über 20 Arten optischer Defekte mit einer Erkennungsgenauigkeit bis in den Mikrometerbereich; keine Fehlerkennungen, keine Fehleinschätzungen, automatische Sortierung fehlerhafter Produkte und absolut zuverlässiger Qualitätsschutz.

Die Produktionslinie integriert mehrere automatisierte Geräte, die über ein präzise konzipiertes Fördersystem nahtlos miteinander verbunden sind und so einen kontinuierlichen und effizienten Produktionsprozess ermöglichen. Diese Innovation verbessert nicht nur die Produktkonsistenz, sondern reduziert auch effektiv den Energieverbrauch und steht damit im Einklang mit dem grünen und kohlenstoffarmen Entwicklungstrend der modernen Fertigung.

Durchbruch bei der Leistung im breiten Temperaturbereich zur Erfüllung der Anwendungsanforderungen in extremen Umgebungen

Genauso wichtig wie eine verbesserte Produktionseffizienz ist ein Durchbruch in der Produktleistung. Power Glory'sLithium-Mangan-Knopfzelles zeichnen sich durch hervorragende Weittemperatureigenschaften aus. Dies bedeutet, dass sie sowohl in Umgebungen mit niedrigen als auch mit hohen Temperaturen eine stabile Leistungsabgabe aufrechterhalten können, was ihren Anwendungsbereich erheblich erweitert.

Der breite Betriebstemperaturbereich macht diese Batterie besonders geeignet für Reifendruckmessgeräte in Kraftfahrzeugen. Trotz ihrer geringen Größe bietet sie einen bedeutenden technologischen Fortschritt. Sie löst das langjährige Branchenproblem der Anforderungen an einen breiten Betriebstemperaturbereich für Reifendruckmessgeräte und ermöglicht Betriebsbedingungen von -40°C bis 125°C. Es hält auch den erheblichen Vibrationen und Fliehkräften stand, die beim Hochgeschwindigkeitsreifenbetrieb auftreten. Dieses Produkt, das ein ausländisches Technologiemonopol bricht, verzeichnet seit seiner Markteinführung eine überwältigende Nachfrage. Strenge Tests führender Kunden haben seine Leistungsvorteile bestätigt.

Integration effizienter Produktionsautomatisierung und Lean Manufacturing

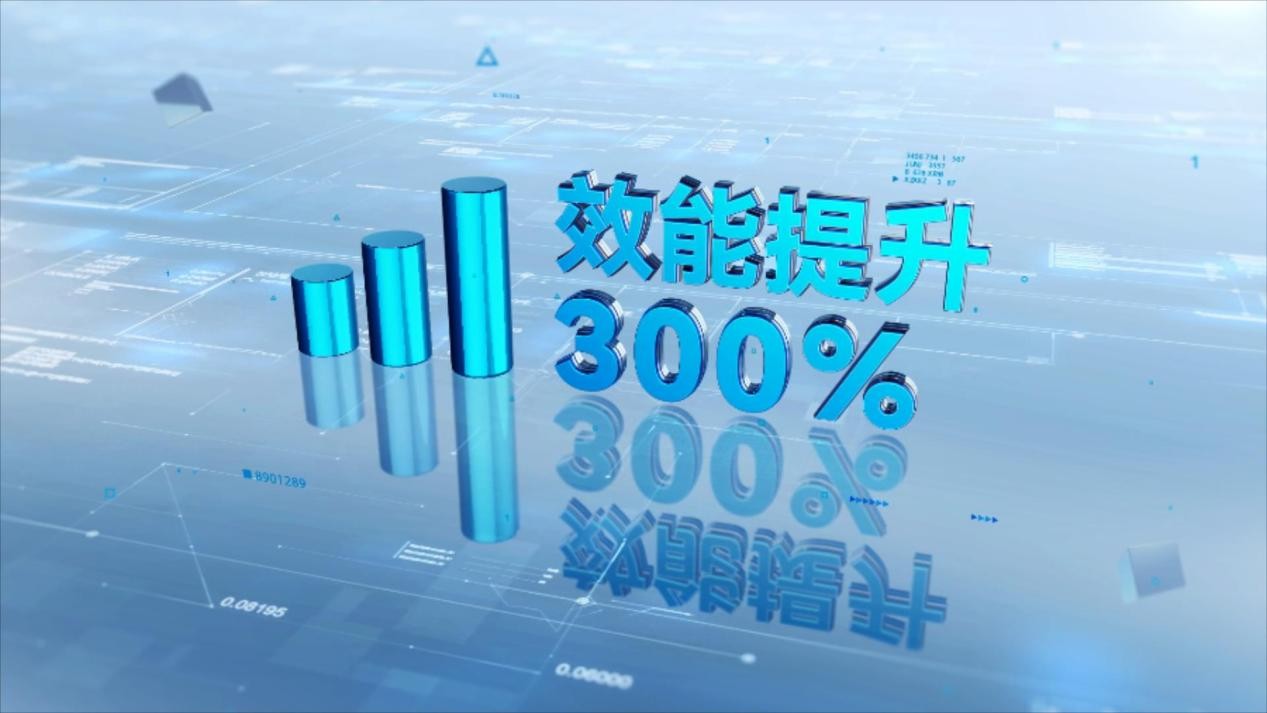

Die Produktionslinie kann 200 bis 230 Knopfbatterien pro Minute produzieren und ist auch im Dunkeln betriebsfähig. Sobald alle vier vollautomatischen Hochgeschwindigkeits-Produktionslinien in Betrieb genommen sind, wird die Produktionsleistung mehr als dreimal so hoch sein wie die der ursprünglichen Produktionslinie.

Das Design der neuen Produktionslinie verkörpert die Integration von Automatisierung und schlanker Fertigung. Vom Beladen der negativen Elektrodenhülle bis zur endgültigen Versiegelung ist der gesamte Produktionsprozess hochautomatisiert, wodurch manuelle Eingriffe minimiert werden.

Die Optimierung der Produktionsprozesse ist der Schlüssel zur Verkürzung der Lieferzyklen um 30 %. Die Kristalltransformationsanlagen reduzierten ihren Platzbedarf um 47 % und ihren Energieverbrauch um 63 %. Die Fließbandgeschwindigkeit liegt bei über 200 Stück pro Minute, was die Pro-Kopf-Produktivität um 300 % steigerte. Die Produktionskapazität hat sich verdreifacht – bei halbiertem Platzbedarf und einem Drittel des Energieverbrauchs. Dieser beispiellose Konsistenzvorteil hat den Branchenmaßstab neu definiert und die Stabilität der Lieferkette sichergestellt.

Die positive Wechselwirkung zwischen technologischem Fortschritt und Kapazitätserweiterung

Die Einführung der neuen Produktionslinie von Power Glory fällt mit der rasanten Entwicklung der globalen IoT-Branche zusammen. In den Bereichen intelligenter Transport, intelligente Gesundheitsversorgung, intelligente Sicherheit und anderen Bereichen besteht ein dringender Bedarf an leistungsstarken, kompakten und leichten Stromversorgungslösungen.

Als wichtige Unterkategorie der Lithiumbatterien ist die erhöhte Produktionskapazität von Lithium-Mangan-Knopfzellen entscheidend für die Entwicklung des Internets der Dinge (IoT). Mit der rasanten Entwicklung von intelligentem Transport, intelligentem Gesundheitswesen, intelligenter Sicherheit und anderen Bereichen wird die Marktnachfrage nach leistungsstarken, kompakten Stromversorgungen weiter steigen. Durchbrüche bei der Weittemperaturleistung von Lithium-Mangan-Batterien haben ihre Anwendungsaussichten in Niedertemperaturumgebungen erweitert.

Durch die positive Wechselwirkung zwischen technologischem Fortschritt und Kapazitätserweiterung blickt Power Glory in die Zukunft, erkundet unendliche Möglichkeiten und engagiert sich dafür, die Lithiumbatterieindustrie in eine effizientere, zuverlässigere und umweltfreundlichere Richtung zu lenken.